Сергей Пронин

Продукты первичной переработки нефти, как правило, не являются товарными нефтепродуктами. Например, октановое число бензиновой фракции составляет около 65 пунктов, содержание серы в дизельной фракции может достигать 1,0% и более, тогда как норматив составляет, в зависимости от марки, от 0,005% до 0,2%. Кроме того, тёмные нефтяные фракции могут быть подвергнуты дальнейшей квалифицированной переработке.

В связи с этим, нефтяные фракции поступают на установки вторичных процессов, призванные осуществить улучшение качества нефтепродуктов и углубление переработки нефти.

Приведённые в статье параметры технологических режимов, размеров аппаратов, выходов продуктов в целом приводятся справочно, так как в каждом конкретном случае могут варьироваться в зависимости от качества сырья, заданных параметров продуктов, выбранного аппаратурного оформления, типов применяемых катализаторов и других факторов.

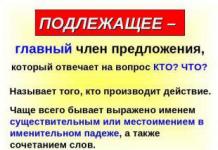

Углеводороды, входящие в состав нефти и нефтепродуктов

Поскольку при описании процессов вторичной переработки используются наименования групп углеводородов, входящих в состав нефти и нефтепродуктов, приведём краткие описания данных групп и влияние углеводородного состава на показатели качества нефтепродуктов.

Парафины - насыщенные (не имеющие двойных связей между атомами углерода) углеводороды линейного или разветвлённого строения. Подразделяются на следующие основные группы:

1. Нормальные парафины, имеющие молекулы линейного строения. Обладают низким октановым числом и высокой температурой застывания, поэтому многие вторичные процессы нефтепереработки предусматривают их превращение в углеводороды других групп.

2. Изопарафины - с молекулами разветвленного строения. Обладают хорошими антидетонационными характеристиками (например, изооктан - эталонное вещество с октановым числом 100) и пониженной, по сравнению с нормальными парафинами, температурой застывания.

Нафтены (циклопарафины) - насыщенные углеводородные соединения циклического строения. Доля нафтенов положительно влияет на качество дизельных топлив (наряду с изопарафинами) и смазочных масел. Большое содержание нафтенов в тяжёлой бензиновой фракции обуславливает высокий выход и октановое число продукта риформинга.

Ароматические углеводороды - ненасыщенные углеводородные соединения, молекулы которых включают в себя бензольные кольца, состоящие из 6 атомов углерода, каждый из которых связан с атомом водорода или углеводородным радикалом. Оказывают отрицательное влияние на экологические свойства моторных топлив, однако обладают высоким октановым числом. Поэтому процесс, направленный на повышение октанового числа прямогонных фракций - каталитический риформинг, предусматривает превращение других групп углеводородов в ароматические. При этом предельное содержание ароматических углеводородов и, в первую очередь, бензола в бензинах ограничивается стандартами.

Олефины - углеводороды нормального, разветвлённого, или циклического строения, в которых связи атомов углерода, молекулы которых содержат двойные связи между атомами углерода. Во фракциях, получаемых при первичной переработке нефти, практически отсутствуют, в основном содержатся в продуктах каталитического крекинга и коксования. Ввиду повышенной химической активности, оказывают отрицательное влияние на качество моторных топлив.

Рис.8. Структурные формулы молекул углеводородов, относящихся к различным группам

1. Каталитический риформинг

Каталитический риформинг предназначен для повышения октанового числа прямогонных бензиновых фракций путём химического превращения углеводородов, входящих в их состав, до 92-100 пунктов. Процесс ведётся в присутствии алюмо-платино-рениевого катализатора. Повышение октанового числа происходит за счёт увеличения доли ароматических углеводородов. Научные основы процесса разработаны нашим соотечественником - выдающимся русским химиком Н.Д.Зелинским в начале ХХ века.

Выход высокооктанового компонента составляет 85-90% на исходное сырьё. В качестве побочного продукта образуется водород, который используется на других установках НПЗ, которые будут описаны ниже.

Мощность установок риформинга составляет от 300 до 1000 тыс. тонн и более в год по сырью.

Оптимальным сырьём является тяжёлая бензиновая фракция с интервалами кипения 85-180°С. Сырьё подвергается предварительной гидроочистке - удалению сернистых и азотистых соединений, даже в незначительных количествах необратимо отравляющих катализатор риформинга.

Установки риформинга существуют 2-х основных типов - с периодической (рис. 9,10) и непрерывной (рис.11) регенерацией катализатора - восстановлением его первоначальной активности, которая снижается в процессе эксплуатации. В России для повышения октанового числа в основном применяются установки с периодической регенерацией, но в 2000-х гг. в Кстово и Ярославле введены установки и с непрерывной регенерацией, которые эффективнее технологически (возможно получения компонента с октановым числом 98-100), однако, стоимость их строительства выше.

Процесс осуществляется при температуре 500-530°С и давлении 18-35 атм (2-3 атм на установках с непрерывной регенерацией). Основные реакции риформинга поглощают существенные количества тепла, поэтому процесс ведется последовательно в 3-4 отдельных реакторах, объёмом от 40 до 140 м3, перед каждым из которых продукты подвергаются нагреву в трубчатых печах. Выходящая из последнего реактора смесь отделяется от водорода, углеводородных газов и стабилизируется. Полученный продукт - стабильный риформат охлаждается и выводится с установки.

При регенерации осуществляется выжиг образующегося в ходе эксплуатации катализатора кокса с поверхности катализатора с последующим восстановлением водородом и ряд других технологических операций. На установках с непрерывной регенерацией катализатор движется по реакторам, расположенным друг над другом, затем подаётся на блок регенерации, после чего возвращается в процесс.

Каталитический риформинг на некоторых НПЗ используется также в целях производства ароматических углеводородов - сырья для нефтехимической промышленности. Продукты, полученные в результате риформинга узких бензиновых фракций, подвергаются разгонке с получением бензола, толуола и смеси ксилолов (сольвента).

2. Каталитическая изомеризация

Изомеризация также применяется для повышения октанового числа легких бензиновых фракций. Сырьём изомеризации являются легкие бензиновые фракции с концом кипения 62°С или 85°C. Повышение октанового числа достигается за счёт увеличения доли изопарафинов. Процесс осуществляется в одном реакторе при температуре, в зависимости от применяемой технологии, от 160 до 380°C и давлении до 35 атм.

На некоторых заводах, после ввода новых установок риформинга крупной единичной мощности, старые установки мощностью 300-400 тыс. тонн в год перепрофилируют на изомеризацию. Иногда риформинг и изомеризация объединяются в единый комплекс по производству высокооктановых бензинов.

3. Гидроочистка дистиллятов

Задача процесса - очистка бензиновых, керосиновых и дизельных фракций, а также вакуумного газойля от сернистых и азотсодержащих соединений. На установки гидроочистки (рис. 12) могут подаваться дистилляты вторичного происхождения с установок крекинга или коксования, в таком случае идет также гидрирование олефинов. Мощность установок составляет от 600 до 3000 тыс. тонн в год. Водород, необходимый для реакций гидроочистки, поступает с установок риформинга.

Сырьё смешивается с водородсодержащим газом (далее - ВСГ) концентрацией 85-95% об., поступающим с циркуляционных компрессоров, поддерживающих давление в системе. Полученная смесь нагревается в печи до 280-340°C, в зависимости от сырья, затем поступает в реактор (рис. 13). Реакция идет на катализаторах, содержащих никель, кобальт или молибден под давлением до 50 атм. В таких условиях происходит разрушение сернистых и азотсодержащих соединений с образованием сероводорода и аммиака, а также насыщение олефинов. В процессе за счет термического разложения образуется незначительное (1,5-2%) количество низкооктанового бензина, а при гидроочистке вакуумного газойля также образуется 6-8% дизельной фракции. Продуктовая смесь отводится из реактора, отделяется в сепараторе от избыточного ВСГ, который возвращается на циркуляционный компрессор. Далее отделяются углеводородные газы, и продукт поступает в ректификационную колонну, с низа которой откачивается гидрогенизат - очищенная фракция. Содержание серы, например, в очищенной дизельной фракции, может снизиться с 1,0% до 0,005-0,03%. Газы процесса подвергаются очистке с целью извлечения сероводорода, который поступает на производство серы, или серной кислоты.

4. Каталитический крекинг

Каталитический крекинг - важнейший процесс нефтепереработки, существенно влияющий на эффективность НПЗ в целом. Сущность процесса заключается в разложении углеводородов, входящих в состав сырья (вакуумного газойля) под воздействием температуры в присутствии цеолитсодержащего алюмосиликатного катализатора. Целевой продукт установки КК - высокооктановый компонент бензина с октановым числом 90 пунктов и более, его выход составляет от 50 до 65% в зависимости от используемого сырья, применяемой технологии и режима. Высокое октановое число обусловлено тем, что при каткрекинге происходит также изомеризация. В ходе процесса образуются газы, содержащие пропилен и бутилены, используемые в качестве сырья для нефтехимии и производства высокооктановых компонентов бензина, легкий газойль - компонент дизельных и печных топлив, и тяжелый газойль - сырьё для производства сажи, или компонент мазутов.

Мощность современных установок в среднем - от 1,5 до 2,5 млн тонн, однако на заводах ведущих мировых компаний существуют установки мощностью и 4,0 млн. тонн.

Владимир Хомутко

Время на чтение: 7 минут

А А

Как происходит первичная переработка нефти?

Нефть – это сложная смесь углеводородных соединений. Выглядит она как маслянистая вязкая жидкость с характерным запахом, цвет которой в основном варьируется от темно-коричневого до черного, хотя бывают и светлые, почти прозрачные нефти.

Эта жидкость обладает слабой флюоресценцией, её плотность меньше, чем у воды, в которой она почти не растворяется. Плотность нефти может иметь имеет значение от 0,65-0,70 грамм на кубический сантиметр (легкие сорта), а также 0,98-1,00 грамма на кубический сантиметр (тяжелые сорта).

Задача вакуумной перегонки – отбор из мазута дистиллятов масляного типа (если НПЗ специализируется на производстве масел и смазок) либо широкой масляной фракции широкого спектра, которая называется вакуумный газойль (если специализация НПЗ – производство моторного топлива). После вакуумной перегонки образуется остаток, называемый гудроном.

Необходимость такой переработки мазута под вакуумом объясняется тем, что при значении температуры более 380-ти градусов начинается процесс крекинга (термического разложения углеводородов), а точка выкипания вакуумного газойля – это более 520-ти градусов. Из-за этого перегонку необходимо проводить при остаточном значении давления на уровне 40-60 миллиметров ртутного столба, что дает возможность уменьшить максимальне температурное значение в установке до 360-ти – 380-ти градусов.

Вакуумная среда в такой колонне создается с помощью специализированного оборудования, основным ключевым элементом которого являются либо жидкостные, либо паровые эжекторы.

Получаемая прямой перегонкой продукция

С помощью первичной перегонки нефтяного сырья получают следующие продукты:

- углеводородный газ, который выводят посредством головки стабилизации; применяется в качестве бытового топлива и сырья для процессов газофракционирования;

- бензиновые фракции (температура выкипания – до 180 градусов); используется в качестве сырья для процессов вторичной перегонки в установках каталитического риформинга и крекинга, пиролиза и других видов переработки нефти (точнее, её фракций), с целью получения товарных автомобильных бензинов;

- керосиновые фракции (температура выкипания – от 120-ти до 315 градусов); после прохождения гидроочистки их применяют как реактивное и тракторное топливо;

- атмосферный газойль (дизельные фракции), который выкипает в диапазоне от 180-ти до 350-ти градусов; после чего, пройдя соответствующую обработку и очистку, он применяется как топливо для дивгателей дизельного типа;

- мазут, который выкипает при температурах свыше 350-ти градусов; используется как топливо для котельных и как сырьё для термических крекинговых установок;

- вакуумный газойль с температурой выкипания от 350 до 500 градусов и более; является сырьём для каталитического и гидрокрекинга, а также для производства масляных нефтепродуктов;

- гудрон – температура выкипания – более 500 градусов; который выступает сырьем для установок коксования и термического крекинга, с целью получения битумов и различных видов нефтяных масел.

Технологическая схема прямой перегонки (из учебника в редакции Глаголевой и Капустина)

Расшифруем обозначения:

- К-1 – колонна отбензинивания;

- К-2 – колонна атмосферной переработки нефти;

- К-3 – колонна отпаривания;

- К-4 – установка стабилизации;

Первичная переработка нефти

Переработка нефти начинается с ее перегонки. Нефть представляет собой сложную смесь большого количества взаимно растворимых углеводородов, имеющих различные температуры начала кипения. В ходе перегонки, повышая температуру, из нефти выделяют углеводороды, выкипающие в различных интервалах температур.

Для получения данных фракций применяют процесс, называемый ректификацией и осуществляемый в ректификационной колонне. Ректификационная колонна представляет собой вертикальный цилиндрический аппарат высотой 20...30 м и диаметром 2...4 м. Внутренность колонны разделена на отдельные отсеки большим количеством горизонтальных дисков, в которых имеются отверстия для прохождения через них паров нефти. Жидкость перемещается по сливным трубкам.

Перед закачкой в ректификационную колонну нефть нагревают в трубчатой печи до температуры 350...360 °С. При этом легкие углеводороды, бензиновая, керосиновая и дизельная фракции переходят в парообразное состояние, а жидкая фаза с температурой кипения выше 350 °С представляет собой мазут.

После ввода данной смеси в ректификационную колонну мазут стекает вниз, а углеводороды, находящиеся в парообразном состоянии, поднимаются вверх. Кроме того вверх поднимаются пары углеводородов, испаряющиеся из мазута, нагреваемого в нижней части колонны до 350 °С.

Поднимаясь вверх, пары углеводородов за счет контакта с жидкостью (орошением), подаваемой сверху, постепенно охлаждаются. Поэтому их температура в верхней части колонны становится равной Ю0...180°С.

По мере остывания паров нефти конденсируются соответствующие углеводороды. Технологический процесс рассчитан таким образом, что в самой верхней части колонны конденсируется бензиновая фракция, ниже - керосиновая, еще ниже - фракция дизельного топлива. Несконденсировавшиеся пары направляются на газофракционирование, где из них получают сухой газ (метан, этан), пропан, бутан и бензиновую фракцию.

Перегонка нефти с целью получения указанных фракций (по топливному варианту) производится на атмосферных трубчатых установках (AT). Для более глубокой переработки нефти используются атмосфер-но-вакуумные трубчатые установки (АВТ), имеющие кроме атмосферного вакуумный блок, где из мазута выделяют масляные фракции (дистилляты), вакуумный газойль, оставляя в остатке гудрон.

Классификация методов вторичной переработки нефти приведена на рис. 8.3. Все они делятся на две группы - термические и каталитические.

К термическим методам относятся термический крекинг, коксование и пиролиз.

Термический крекинг - это процесс разложения высокомолекуляр-ныхуглеводородов на более легкие при температуре 470...540°С и давлении 4...6 МПа. Сырьем для термического крекинга является мазут и другие тяжелые нефтяные остатки. При высоких температуре и давлении длинноцепочные молекулы сырья расщепляются. Продукты реакции разделяются с получением топливных компонентов, газа икрекинг - остатка.

Коксование - это форма термического крекинга, осуществляемого при температуре 450...550 °С и давлении 0,1...0,6 МПа. При этом получаются газ, бензин, керосино-газойлевые фракции, а также кокс.

Пиролиз - это термический крекинг, проводимый при температуре 750...900 °С и давлении близком к атмосферному, с целью получения сырья для нефтехимической промышленности. Сырьем для пиролиза являются легкие углеводороды, содержащиеся в газах, бензины первичной перегонки, керосины термического крекинга, керосино-газойлевая фракция. Продукты реакции разделяются с получением индивидуальных непредельных углеводородов (этилен, пропилен и др.). Из жидкого остатка, называемого смолой пиролиза, могут быть извлечены ароматические углеводороды.

Каталитический крекинг - это процесс разложения высокомолекулярных углеводородов при температурах 450...500 °С и давлении 0,2 МПа в присутствии катализаторов - веществ, ускоряющих реакцию крекинга и позволяющих осуществлять ее при более низких, чем при термическом крекинге, давлениях.

В качестве катализаторов используются, в основном, алюмосиликаты и цеолиты.

Сырьем для каталитического крекинга являются вакуумный газойль, а также продукты термического крекинга и коксования мазутов и гудронов. Получаемые продукты - газ, бензин, кокс, легкий и тяжелый газойли.

Риформинг - это каталитический процесс переработки низкооктановых бензиновых фракций, осуществляемый при температуре около 500"С и давлении 2...4 МПа. В результате структурных преобразований октановое число углеводородов в составе катализата резко повышается. Данный катализат является основным высокооктановым компонентом товарного автомобильного бензина. Кроме того, из катализата могут быть выделены ароматические углеводороды (бензол, толуол, этилбензол, ксилолы).

Гидрогенизационными называются процессы переработки нефтяных фракций в присутствии водорода, вводимого в систему извне. Гидрогенизационные процессы протекают в присутствии катализаторов при температуре 260...430 "С и давлении 2...32 МПа.

Таким образом, применение гидрогенизационных процессов позволяет углубить переработку нефти, обеспечив увеличение выхода светлых нефтепродуктов, а также удалить нежелательные примеси серы, кислорода, азота (гидроочистка).

К гидрогенизационным относятся следующие процессы:

1) деструктивная гидрогенизация;

2) гидрокрекинг;

3) недеструктивная гидрогенизация (гидроочистка). Данные процессы требуют больших капиталовложений и резко

увеличивают эксплуатационные расходы, что ухудшает технико-экономические показатели заводов. Затраты тем больше, чем выше давление, применяемое в процессе, чем более тяжелым по плотности и фракционному составу является сырье и чем больше в нем серы.

Очистка нефтепродуктов

Фракции (дистилляты), получаемые в ходе первичной и вторичной переработки нефти, содержат в своем составе различные примеси. Состав и концентрация примесей, содержащихся в дистиллятах, зависят от вида используемого сырья, применяемого процесса его переработки, технологического режима установки. Для удаления вредных примесей дистилляты подвергаются очистке.

Очистка светлых нефтепродуктов

Нежелательными примесями в дистиллятах светлых нефтепродуктов являются сернистые соединения, нафтеновые кислоты, непредельные соединения, смолы, твердые парафины. Присутствие в моторных топливах сернистых соединений и нафтеновых кислот вызывает коррозию деталей двигателей. Непредельные соединения в топливах при хранении и эксплуатации образуют осадки, загрязняющие систему топливопроводов и препятствующие нормальной эксплуатации двигателей. Повышенное содержание смол в топливе приводит к нагарообразова-нию, осаждению смол на деталях камер сгорания. Присутствие в нефтепродуктах твердых углеводородов приводит к увеличению температуры их застывания, в результате чего парафин осаждается на фильтрах, ухудшается подача топлива в цилиндры, двигатель глохнет.

К отдельным нефтепродуктам предъявляются специфические требования. Так, в осветительных керосинах нежелательно присутствие ароматических углеводородов, образующих коптящее пламя. Наличие ароматических углеводородов в ряде растворителей (например, уайт-спирите) делает последние токсичными.

Для удаления вредных примесей из светлых нефтепродуктов применяются следующие процессы:

1) щелочная очистка (выщелачивание);

2) кислотно-щелочная очистка;

3) депарафинизация; 4)гидроочистка;

5) ингибирование.

Щелочная очистка заключается в обработке бензиновых, керосиновых и дизельных фракций водными растворами каустической или кальцинированной соды. При этом из бензинов удаляют сероводород и частично меркаптаны, из керосинов и дизельных топлив -нафтеновые кислоты.

Кислотно-щелочная очистка применяется с целью удаления из дистиллятов непредельных и ароматических углеводородов, а также смол. Заключается она в обработке продукта сначала серной кислотой, а затем - в ее нейтрализации водным раствором щелочи.

Депарафинизация используется для понижения температуры застывания дизельных топлив и заключается в обработке дистиллята раствором карбамида. В ходе реакции парафиновые углеводороды образуют с карбамидом соединение, которое сначала отделяется от продукта, а затем при нагревании разлагается на парафин и карбамид.

Гидроочистка применяется для удаления сернистых соединений из бензиновых, керосиновых и дизельных фракций. Для этого в систему при температуре 350...430 °С и давлении 3...7 МПа в присутствии катализатора вводят водород. Он вытесняет серу в виде сероводорода.

Гидроочистку применяют также для очистки продуктов вторичного происхождения от непредельных соединений.

Ингибирование применяется для подавления реакций окисления и полимеризации непредельных углеводородов в бензинах термического крекинга путем введения специальных добавок.

Очистка смазочных масел

Для очистки смазочных масел применяют следующие процессы:

1) селективную очистку растворителями;

2) депарафинизацию; 3)гидроочистку;

4) деасфальтизацию;

5) щелочную очистку.

Селективными растворителями называют вещества, которые обладают способностью извлекать при определенной температуре из нефтепродукта только какие-то определенные компоненты, не растворяя других компонентов и не растворяясь в них.

Очистка производится в экстракционных колоннах, которые бывают либо полыми внутри, либо с насадкой или тарелками различного типа.

Для очистки масел применяют следующие растворители: фурфурол, фенол, пропан, ацетон, бензол, толуол и другие. С их помощью из масел удаляют смолы, асфальтены, ароматические углеводороды и твердые парафиновые углеводороды.

В результате селективной очистки образуются две фазы: полезные компоненты масла (рафинат) и нежелательные примеси (экстракт).

Депарафинизации подвергают рафинаты селективной очистки, полученные из парафинистых нефтей и содержащие твердые углеводороды. Если этого не сделать, то при понижении температуры масла теряют подвижность и становятся непригодными для эксплуатации.

Депарафинизация осуществляется фильтрацией после предварительного охлаждения продукта, разбавленного растворителем.

Целью гидроочистки является улучшение цвета и стабильности масел, повышение их вязкостно-температурных свойств, снижение коксуемости и содержания серы. Сущность данного процесса заключается в воздействии водорода на масляную фракцию в присутствии катализатора при температуре, вызывающей распад сернистых и других соединений.

Деасфальтизация полугудрона производится с целью их очистки от асфальто-смолистых веществ. Для разделения полугудрона на деасфальтизат (масляная фракция) и асфальтит применяется экстракция легкими углеводородами (например, сжиженным пропаном).

Щелочная очистка применяется для удаления из масел нафтеновых кислот, меркаптанов, а также для нейтрализации серной кислоты и продуктов ее взаимодействия с углеводородами, остающимися после деасфальтизации.

Владимир Хомутко

Время на чтение: 8 минут

А А

Как осуществляется вторичная переработка нефти?

Продукты, полученные в процессе первичной перегонки нефти, в большинстве случаев не относятся к так называемым товарным нефтепродуктам.

К примеру, октановое число получаемой бензиновой фракции находится на уровне 65-ти, а концентрация серы в дизельной фракции достигает значения в 1 процент и больше (по нормативу, в зависимости от марки дизтоплива, допустимо от 0,005 до 0,2 процента). Все это требует дополнительной обработки для достижения необходимых качественных характеристик. Помимо этого, получаемые тёмные фракции также могут подвергаться дальнейшей переработке для получения целевых продуктов.

Учитывая приведенные выше факторы, необходима вторичная переработка нефти, которая представляет собой химические способы (точнее, полученных первичной перегонкой фракций) на предприятиях нефтехимии, с целью улучшения качества нефтепродуктов и проведения более глубокой переработки сырья. По-другому такие процессы называются деструктивная переработка нефти, поскольку с их помощью происходит расщепление молекул этого вещества.

Углеводородный состав нефти и получаемых из неё продуктов

При дальнейшем, описывая вторичные процессы переработки нефти, мы будем использовать наименования углеводородных групп, из которых состоят сырая нефть, полученная с нефтеносных промыслов, и получаемые из неё нефтепродукты. В связи с этим далее приводится краткое описание этих групп и их влияния на качественные показатели.

Парафины

Другое название – алканы. Относятся к не имеющим между углеродными атомами двойных связей, так называемым насыщенным углеводородам, строение которых может быть линейным и разветвлённым.

В зависимости от своего строения, парафины делятся на две основные группы:

- нормальные алканы, молекулы которых имеют линейное строение; отличаются низким значением октанового числа и высоким значением температуры застывания, из-за чего многие деструктивные процессы переработки нефти призваны превратить их в углеводороды, относящиеся к другим группам;

- изопарафины (изоалканы): молекулярное строение – разветвленное; характеризуются хорошей детонационной устойчивостью (к примеру, изооктан является эталонным веществом, октановое число которого равно 100), и более низким (если сравнивать с нормальными алканами) значением температуры застывания.

Нафтены

Другое название – цикланы (циклопарафины). Являются насыщенными углеводородами с циклическим молекулярным строением.

Наличие нафтенов и изопарафинов положительно сказывается на качественных характеристиках дизельных видов топлива и смазочных нефтяных масел. Высокая концентрация нафтенов в тяжёлых бензиновых фракциях позволяет получить высокий выход и высокое значение октанового числа нефтепродуктов, получаемых в процессе риформинга.

Ароматические углеводороды

Другое название – арены. Это – ненасыщенные углеводороды, молекулекулярное строение которых представлено бензольными кольцами, в которых 6 атомов углерода. Каждый углеродный атом бензольного кольца связан либо с атомом водорода, либо с углеводородным радикалом.

Отрицательно влияют на экологические характеристики моторных видов топлива, однако отличаются высоким значением октанового числа. В связи с этим, в ходе процесса повышения октанового числа нефтяных прямогонных продуктов (каталитического риформинга) происходит превращение других углеводородных групп в ароматические.

Стоит сказать, что предельное содержание аренов (в первую очередь – бензол) в получаемых бензинах ограничено государственными стандартами. К этой группе относятся бензол, толуол и различные виды ксилолов.

Олефины

Относятся к углеводородам нормального, циклического или разветвленного строения. В олефинах – двойные связи между атомами углерода.

Как правило, в продуктах первичной нефтепереработки практически отсутствуют, и появляются в продуктах, получаемых каталитическим крекингом и коксованием. Поскольку олефины обладают повышенной химической активностью, их влияние на качество моторного топлива – негативное.

Вторичные процессы нефтепереработки

Химия нефти и газа позволяет после первичной физической переработки использовать для улучшения характеристик получаемых конечных продуктов различные химические способы переработки. Это – в основном каталитические процессы (катализ) в нефтепереработке, о которых и пойдет речь далее.

В первую очередь, цель каталитического риформинга – повышение октанового числа бензиновых прямогонных фракций с помощью химического превращения входящих в их состав углеводородов, до значения от 92-х до 100 пунктов. Процесс проходит при участии алюмо-платино-рениевого катализатора (отсюда и название – каталитический).

Октановое число повышается за счёт повышения содержания в продукте углеводородов ароматической группы. Научные основы этого процесса были разработаны в начале двадцатого столетия выдающимся химиком, нашим соотечественником, Н. Д. Зелинским.

Выход нефтепродукта с высоким октановым числом при этом процессе достигает 85-ти – 90 процентов от общей массы исходного сырья.

Побочным продуктом каталитического риформинга является водород, который используют в других технологических процессах нефтепереработки, о которых мы расскажем ниже.

Годовая мощность установок для риформинга колеблется от 300 тысяч до 1-го миллиона тонн перерабатываемого сырья.

Для проведения этого процесса оптимальным считается сырьё, представляющее собой бензиновую фракцию с температурой кипения от 85-ти до 180-ти градусов Цельсия.

Перед началом процесса сырьё предварительно подвергают гидроочистке, с помощью которой удаляются азотистые и сернистые соединения, даже незначительные количества которых необратимо отравляют риформинговый катализатор.

Установки каталитического риформинга бывают двух типов:

- с периодической регенерацией катализатора;

- с непрерывной его регенерацией.

Регенерация в данном случае заключается в восстановлении первоначальной активности использованного катализатора.

В нашей стране в основном применяются установки с периодической регенерацией, однако в начале 2000-х годов в городах Ярославль и Кстово введены в эксплуатацию первые в России установки с непрерывной регенерацией. Несмотря на более высокую стоимость из строительства, технологически они более эффективны, так как позволяют получать нефтепродукты с октановым числом от 98-ми до 100.

Сам процесс проводится в температурном интервале от 500 до 530°С и под давлением от 18-ти до 35-ти атмосфер (на установках с непрерывной регенерацией достаточно 2-х – 3-х атмосфер).

Основные реакции, происходящие в процессе риформинга, поглощают значительное количество тепла, в связи с чем риформинг проводится последовательно, с использованием трех-четырех отдельных реакторов, каждый объёмом от 40-ка до 140-ка кубометров. Перед каждым реактором продукт подвергают нагреву с помощью печей трубчатого типа. Выходящую из последнего реактора углеводородную смесь отделяют от водорода и углеводородного газа, а затем – стабилизируют. Полученный стабильный риформат подвергается охлаждению и выводится из установки.

Катализаторы в нефтепереработке необходимо подвергать периодической регенерации. Во время регенерации с поверхности катализатора выжигается образующийся при его работе кокс. Затем катализатор восстанавливают с помощью водорода и ряда иных технологических операций. В установках с непрерывным типом регенерации катализатор передвигается по расположенным друг над другом реакторам, а затем попадает в регенерационный блок, после которого вновь возвращается в работу.

На некоторых нефтеперерабатывающих предприятиях (НПЗ) каталитический риформинг также применяют для получения ароматических углеводородов, которые затем используются как сырьё на нефтехимических предприятиях.

В этом случае получаемые в результате риформинга узкие бензиновые фракции разгоняют с целью получения толуола, бензола и сольвента (ксилоловой смеси).

Процесс каталитической изомеризации

Цель такой переработки также заключается в повышении октанового числа прямогонных бензинов. Сырьём для такой обработки выступают легкие бензиновые фракции с температурой выкипания либо 62, либо 85 градусов.

В ходе изомеризации октановое число повышается за счёт повышения содержания в продукте изопарафинов. Весь процесс проходит в одном реакторе при температуре, под давлением до 35-ти атмосфер и в температурном интервале от 160-ти до 380-ти градусов (зависит от используемой технологии).

На некоторых предприятиях нефтепереработки, после ввода в эксплуатацию новых риформинговых установок большой мощности, старые установки, годовая мощность которых составляла от 300 до 400 тысяч тонн, перепрофилировали на каталитическую изомеризацию. В некоторых случаях изомеризацию и риформинг объединяют в единый производственный комплекс.

Целью гидроочистки является удаление из бензиновых, дизельных, керосиновых дистиллятов и вакуумного газойля содержащихся в них соединений серы и азота. Помимо прямогонных, гидроочистке в случае необходимости могут подвергаться вторичные дистилляты, полученные в процессе крекинга либо коксования.

В этих случаях также происходит гидрирование олефинов. Годовая мощность таких очистительных установок колеблется от 600 тысяч до 3-х миллионов тонн. Необходимый для проведения химических реакций в таких установках водород, как правило, берется с риформинговых установок.

Суть процесса заключается смешивании сырья с газом, содержащим водород в концентрации от 85-ти до 95-ти процентов (ВСГ), который поступает с компрессоров циркуляционного типа, которые и поддерживают необходимое в системе давление. Полученную смесь нагревают в печи до температуры от 280-ти до 340-ка °C (зависит от обрабатываемого сырья).

Гидроочистка дизельного топлива

Затем смесь отправляется в реактор, в котором на никелесодержащих, кобальтовых или молибденовых катализаторах при давлении до 50-ти атмосфер начинается химическая реакция.

Такие условия приводят к разрушению азотистых и сернистых и соединений, при котором образуются аммиак и сероводорода, а также происходит насыщение олефинов. В ходе гидроочистки, во время термического разложения, получается от полутора до двух процентов бензина с низким октановым числом, а в случает очистки этим способом вакуумного газойля происходит образование от 6-ти до 8-ми процентов дизельной нефтяной фракции. Полученную смесь отводят из реактора на сепаратор, где она избавляется от избытка ВСГ, который поступает обратно на циркуляционный компрессор.

Затем происходит отделение углеводородных газов, после чего продукция попадает в ректификационную колонну, с нижней части которой и откачивают очищенный дистиллят (гидрогенизат). После такой очистки содержание серы и сернистых соединений, к примеру, в дизельном дистилляте, возможно понизить с одного процента до 0,005 – 0,03. Газы, образуемые в ходе этого процесса, также очищают от сероводорода, который в дальнейшем используется при производстве серной кислоты или элементарной серы.

Это – химическая технология переработки нефти и газа (попутного). Она является наиболее важным нефтеперерабатывающим процессом, который очень существенно влияет на эффективность работы нефтеперерабатывающего завода в целом. Суть его – разложение входящих в состав перерабатываемого сырья (как правило, вакуумного газойля) под действием температуры с участием содержащего цеолиты алюмосиликатного катализатора.

Каталитическим крекингом получают высокооктановые бензины со значением октанового числа от 90 пунктов и выше, выход которых варьируется от 50-ти до 65-ти процентов (зависит от качества обрабатываемого сырья, используемой технологии и применяемых рабочих режимов). Высокое значение октанового числа получается вследствие изомеризационных процессов, которые происходят при каталитическом крекинге. В ходе такой переработки происходит образование газовой фракции, содержащей бутилены и пропилен.

Эти газы используются как сырья для нефтехимической отрасли и при производстве высокооктановых бензинов. Легкий газойль является важной составляющей дизельного и печного топлива. Тяжелый газойль выступает в качестве сырья при получении сажи или мазутов.

Средняя мощность крекинговых установок в настоящее время варьируется от полутора до двух с половиной миллионов тонн (в годовом исчислении). Однако заводы ведущих нефтеперерабатывающих компаний мира обладают установками, годовая мощность которых достигает четырех миллионов тонн.

Ключевой элемент крекинговой установки – это реакторно-регенераторный блок, в состав которого входят;

Узел ввода, реактор и регенератор между собой связаны при помощи трубопроводной системы (линий пневмотранспорта), в которой постоянно происходит циркуляция катализатора.

Крекинговых мощностей на российских предприятиях нефтепереработки на сегодняшний момент явно не хватает, и ввод новых современных установок позволит решить эту проблему. Если все задекларированные ведущими российскими нефтяными компаниями программы по реконструкции действующих и строительству новых НПЗ будут реализованы, то вопрос дефицита мощностей полностью отпадет.

Суть крекингового процесса в том, что сырьё температурой от 500 до 520-ти °С смешивается с пылевидным катализатором и продвигается вверх по лифт-реактору.

Продвижение происходит в течение двух – четырех секунд и смесь подвергается крекингу. Полученная продукция попадает в расположенный в верхней части реактора сепаратор, где происходит завершение химических реакций и отделяется катализатор. Это отделение происходит в нижней части сепаратора, откуда катализатор самотёком попадает в блок регенерации. В этом блоке при температуре 700 градусов и выжигается образовавшийся кокс, после чего восстановленный катализатор попадает обратно в узел ввода и повторно вовлекается в крекинговый процесс.

Давление в блоке реактора и регенератора имеет значение, близкое к нормальному (атмосферному). Общая высота блока реактора/регенератора варьируется от 30-ти до 55-ти метров. Диаметр сепаратор – 8 метров, регенератора – 11 метров (данные приведены для установки, мощность которой составляет два миллиона тонн в год).

Продукция, получаемая каталитическим крекингом, с верхней части сепаратора поступает на охлаждение, а после него – на ректификацию.

Каталитический крекинг можно включать в состав так называемых комбинированных установок, в которых также происходят процессы предварительной гидроочистки или легкого гидрокрекинга перерабатываемого сырья, а также техпроцессы очистки и фракционирования выделяемых газов.

Этот процесс направлен на получение высококачественного керосина и дизельного топлива, а также вакуумного газойля. Процесс крекинга исходного сырья в таких установках происходит с участием водорода.

Помимо крекинга, в тоже время происходят следующие процессы:

- гидроочистка от серы;

- насыщение олефинов;

- насыщение ароматических углеводородов.

Комплекс таких воздействий позволяет получать топливо с высокими эксплуатационными и экологическими характеристиками.

К примеру, содержание серы в получаемом гидрокрекингом дизельном топливе находится на уровне миллионных долей процента. Однако октановое число бензиновой фракции, получаемой с помощью этой методики, невысокое, вследствие чего тяжёлая часть бензинового дистиллята может быть использована как сырьё для риформинга.

Гидрокрекинг применяется в производстве основ для высококачественных нефтяных масел, которые по своим эксплуатационным и качественным характеристикам близки к синтетическим.

Сырьем для гидрокрекинга могут служить:

- вакуумный прямогонный газойль;

- газойли, получаемые каталитическим крекингом и коксованием;

- побочные продукты от производства масел;

- мазуты;

- гудроны.

Единичная годовая мощность таких установок – от трех до четырех миллионов тонн перерабатываемого сырья.

Как правило, объёмы водорода, получаемые с установок риформинга, недостаточны для того, чтобы полностью обеспечить установки гидрокрекинга. В связи с этим, НПЗ вынуждены строить отдельные установки, в которых водород производится методом паровой конверсии газообразных углеводородов.

Принципиальная технологическая схема гидрокрекинга похожа на систему гидроочистки. Сырьё смешивают с ВСГ и нагревают в печи. Затем оно попадает в реактор с катализатором. После этого продукция из реактора отделяют газы, а затем её отправляют на ректификацию.

Однако, при реакциях гидрокрекинга выделяется тепло, вследствие чего технологическая схема должна предусматривать ввод в реакторную зону холодного ВСГ, который должен регулировать температуру.

Гидрокрекинг является одним из самых опасных нефтеперерабатывающих процессов, поскольку если температурный режим выйдет из-под контроля, произойдет резкий скачок температуры, а это может привести к взрыву реактора.

Аппаратное обеспечение и технологические режимы гидрокрекинговых установок отличаются в зависимости от их задач, предусматриваемых технологическими схемами конкретных предприятий, и от того, какой именно вид нефтяного сырья в них перерабатывают.

Для получения максимального количества светлых нефтепродуктов гидрокрекинг проводится с использованием двух реакторов. После первого реактора продукция поступает в ректификационную колонну, в которой отбираются полученные в результате процесса светлые фракции, а остатки поступают во второй реактор, где происходит повторный их гидрокрекинг.

В таких установках, при использовании в качестве сырья вакуумного газойля, значение давления в реакторе – порядка 180-ти атмосфер, а в случае использования сырья на основе мазутов и гудронов – свыше 300 атмосфер. Температура гидрокрекинга (в зависимости от сырья) колеблется в пределах от 380-ти до 450-т градусов и более.

Наиболее эффективно совместное использование установок каталитического и гидрокрекинга в комплексных системах глубокой нефтепереработки.

Коксование

Цель процесса – переработка тяжёлых остатков первичной и вторичной переработки для получения нефтяного кокса, который используется при производстве электродов, а также для получения дополнительных светлых нефтепродуктов.

В отличие от описанных выше методов, термическое коксование происходит без участия катализаторов.

Технологии коксования различны, однако в нашей стране наиболее распространено так называемое замедленное коксование. Замедленное коксование является полу-непрерывным процессом, происходящем при 500-х градусах и под близким к атмосферному давлением.

Перерабатываемое сырьё поступает в змеевики печей, где происходит его термическое разложение. После этого продукт попадает в камеры коксообразования. Таких камер обычно четыре, и работают они попеременно. Сутки камера работает в режиме заполнения коксом, следующие сутки отводятся на выгрузку кокса и подготовку к следующему технологическому циклу.

Удаление кокса из камеры выполняют с помощью гидрорезака, который представляет собой бур с размещенными на конце соплами. Через эти сопла под давлением 150 атмосфер подаётся дробящая кокс вода.

Затем раздробленный кокс сортируют по фракциям, которые зависят от размера коксовых частиц.

Выделяемые продуктовые пары уходят через верх камеры и попадают на ректификацию. Качество получаемых при коксовании светлых фракций – низкое, поскольку в них много олефинов. Вследствие этого необходима дальнейшая переработка нефти (вернее, её остатков) для того, чтобы они стали товарными нефтепродуктами.

При коксовании гудрона кокса от общего объема сырья получается примерно 25 процентов, светлых продуктов – примерно 35 процентов.

Все перечисленные выше процессы позволяют получать не сами моторные топлива, а их компоненты, отличающиеся по своему качеству.

К примеру, октановое число бензина прямой перегонки – примерно 65, бензина- риформата – от 95-ти до 100, бензина, полученного коксованием – около 60-ти. Также в этих компонентах различается фракционный состав, концентрация серы и прочие характеристики.

Чтобы получить товарные нефтепродукты, полученные компоненты смешивают для обеспечения нормируемых качественных показателей. Такое смешивание называется компаундирование. Расчет его рецептуры проводят с помощью соответствующих математических моделей, которые применяются при планировании производства.

В качестве исходных данных при таком моделировании выступают:

- прогнозные количества сырьевых остатков;

- прогнозное количество получаемых компонентов;

- ассортиментный план реализации продукции;

- плановый объём поставок сырой нефти.

Нефть представляет собой полезное ископаемое, имеющее консистенцию маслянистой жидкости. Данное горючее вещество в основном имеет черный цвет, но это зависит от района его добычи. Рассматривая нефть с химической точки зрения, можно сказать, что это вещество является сложной смесью углеводородов, в которой также присутствуют такие примеси соединений, как сера, азот и пр. Запах жидкости зависит от содержания в ее составе сернистых соединений и ароматических углеводородов. Нефть использовали в различных целях, но только в прошлом веке начала использоваться прямая перегонка нефти, она стала главным сырьем для изготовления топлива и множества органичных составов.

Состав нефти

Впервые изучением нефти в XIX веке начал заниматься Карл Шорлеммер, который являлся известным немецким химиком. В ходе проведения исследований вещества он обнаружил в нем простейшие углеводороды бутан (С4Н10), гексан (С6Н14) и пентан (С5Н12). Спустя некоторое время российский ученый В. В. Марковников в процессе исследования обнаружил в нефти достаточное количество циклических насыщенных углеводородов — циклопентана (С5Н10) и циклогексана (С6Н12).

На сегодняшний день установлено, что нефть и нефтепродукты соответственно имеют в своем составе более одной тысячи различных веществ, но некоторые из них представлены в малом количестве. Стоит отметить, что в данном веществе содержатся алициклические, насыщенные, ненасыщенные и ароматические углеводороды, имеющие разнообразное строение. В состав нефти также могут входить соединения азота, серы, а также кислородсодержащие соединения (фенолы и кислоты).

В настоящее время технология переработки нефти включает в себя такие процессы: однократная перегонка нефти и ратификация смесей. К ней часто применяются обобщенные наименования.

В процессе разделения нефти путем перегонки и ратификации получают фракции и дистилляты. Они выкипают при определенных температурах и представляют собой довольно сложные смеси. При этом отдельные фракции нефти в некоторых случаях состоят из небольшого количества компонентов, значительно различающихся температурами кипения. По этой причине смеси могут классифицироваться на дискретные, непрерывные и дискретно-непрерывные.

Продукты переработки нефти

К продуктам переработки относится парафин, вазелин, церезин, различные масла и прочие вещества с выраженными водоотталкивающими свойствами. Благодаря данной особенности их применяют для изготовления чистящих средств и кремов.

Так называемая первичная перегонка нефти выполняется благодаря естественному напору подземных вод, которые располагаются под нефтяной залежью. Под давлением нефть будет поднята на поверхность с глубины. Ускорить процедуру можно с применением насосов. Данная процедура позволяет добыть около 25-30% нефти. Для вторичной добычи в нефтяной пласт в основном накачивают воду или же нагнетают диоксид углерода. В результате этих действий на поверхность можно вытеснить еще примерно 35% вещества.

В процессе первичной перегонки нефти и вторичной термической переработки выделяются продукты перегонки нефти, в которых содержится сероводород. В значительной степени это зависит от условий предварительной сепарации нефти, а также эксплуатируемых месторождений. Содержание в составе нефти сероводорода является важным показателем, определяющим множество факторов.

Методы переработки нефти. Фракционная перегонка

Главным методом переработки является фракционная перегонка нефти. Данная процедура подразумевает разделение вещества на фракции, которые отличаются по составу. Дистилляция основана на различии в температурах кипения компонентов нефти.

Фракция представляет собой химическую часть вещества с одинаковыми физическими и химическими свойствами, которая выделяется в процессе перегонки.

Прямая перегонка представляет собой физический метод переработки нефти с применением атмосферно-вакуумной установки.

Принцип работы атмосферно-вакуумной установки

В специальной трубчатой печи происходит нагрев нефти при температуре 350°С. В результате этой процедуры образуется смесь жидкого остатка и паров вещества, которая поступает в ректификационную колонну с теплообменниками.

Далее соблюдается схема перегонки нефти, которая предусматривает осуществление в ректификационной колонне разделения паров нефти на фракции, которые составляют собой различные нефтепродукты. При этом температура их кипения имеет различия в несколько градусов.

Тяжелые фракции вещества поступают в устройство в жидкой фазе. Они отделяются от паров в нижней ее части и в виде мазута отводятся из нее.

Применяются следующие способы перегонки нефти для получения топлива в зависимости от химического состава нефти. В первом случае отбирают авиационные бензины в интервале температур кипения от 40 до 150°С, а также керосин для производства реактивного топлива - от 150 до 300°С. Во втором случае добывают автомобильные бензины при температуре кипения от 40 до 200°С, а дизельные топлива - от 200 до 350°С.

Мазут, который остается после отгона топливных фракций, применяют для образования крекинг-бензинов и масел. Углеводороды, имеющие температуру кипения меньше 40°С, используются в качестве сырья для изготовления определенных синтетических продуктов, добавок к некоторым бензинам, а также как топливо для автомобилей.

Таким образом, вакуумная перегонка нефти позволяет добыть такие дистилляты: бензин, керосин, соляр, лигроин и газойль. Средний выход бензиновых фракций зависит от характеристик добываемого вещества и варьируется от 15 до 20%. Доля остального топлива составляет до 30%. Лигроин обладает большей плотностью, нежели бензин, и применяется для создания высокооктановых бензинов, а также в качестве дизельного топлива для автомобилей. Газойль представляет собой промежуточный продукт между смазочными маслами и керосином. Его образовывает прямая перегонка нефти, после чего его применяют в качестве сырья для каталитического крекинга и топлива для дизелей.

Продукты, получаемые в результате прямой перегонки, отличаются высокой химической стабильностью благодаря отсутствию в своем составе непредельных углеводородов.

Крекинг

Увеличить выход бензиновых фракций можно благодаря применению крекинг-процессов для переработки нефти. Крекинг представляет собой процесс перегонки нефти и нефтепродуктов, который основан на расщеплении молекул сложных углеводородов в условиях высоких давлений и температур. В 1875 году крекинг был впервые предложен А.А. Летним, российским ученым, после чего он был разработан в 1891 году В.Г. Шуховым. Несмотря на это, первая промышленная установка, в которой предусматривалась прямая перегонка, была сооружена в США.

Крекинг делится на следующие виды: термический, каталитический, гидрокрекинг и каталитический риформинг. Термический крекинг применяется для образования бензина, керосина и дизельного топлива. К примеру, при температуре до 500°С и давлении 5 МПа имеющийся в составе дизельного топлива и керосина углеводород цетан разлагается на вещества, которые входят в состав бензина.

Термический крекинг

Бензин, создаваемый путем термического крекинга, обладает невысоким октановым числом и большим содержанием непредельных углеводородов. Из этого можно сделать вывод, что бензин имеет плохую химическую стабильность. Поэтому его будут применять только в качестве компонента для образования товарных бензинов.

На сегодняшний день установки для термического крекинга не сооружаются. Это объясняется тем, что с их помощью получают продукты перегонки нефти, которые в условиях хранения окисляются. В них образовываются смолы, поэтому в вещество вводят специальные присадки, предназначенные для снижения степени осмоления.

Каталитический крекинг

Каталитический крекинг представляет собой процесс перегонки нефти для получения бензина, который основан на расщеплении углеводородов и изменении их структуры, что происходит благодаря катализатору и высоким температурам. Впервые каталитический крекинг был осуществлен в 1919 году в России на заводской установке.

При каталитическом крекинге в качестве сырья применяют фракции соляра и газойля, которые образуются в случае прямой перегонки нефти. Их нагревают до температуры около 500°С при соблюдении давления 0,15 МПа с использованием алюмоселикатного катализатора. Он позволяет ускорить процедуру расщепления молекул сырья и превращает продукты распада в ароматические углеводороды. Прямая перегонка позволяет бензинам иметь большее октановое число, нежели при термическом крекинге. Продукты каталитического крекинга представляют собой обязательные составляющие топлива марки А-72 и А-76.

Гидрокрекинг

Гидрокрекинг представляет собой процедуру переработки, которая распространяется на нефть и нефтепродукты. Он состоит из крекирования и гидрирования сырья. Его выполняют в условиях температуры около 400°С и давления водорода до 20 МПа. При этом используются специальные молибденовые катализаторы. В таком случае октановое число бензиновых фракций будет еще больше. Данный процесс также способен повысить выход светлых нефтепродуктов, таких как реактивное и дизельное топливо, бензин.

Каталитический риформинг

Сырьем для каталитического риформинга служат бензиновые фракции, получаемые при температуре не более 180°С в процессе первичной перегонки нефти. Данную процедуру производят в условиях водосодержащего газа. При этом температура составляет около 500°С, а давление 4 МПа. Также применяется платиновый или молибденовый катализатор.

Гидроформингом называют риформинг с применением молибденового катализатора, а платформингом - процедуру с использованием платинового катализатора. Более простым и безопасным методом является платформинг, поэтому его применяют намного чаще. Для получения высокооктанового компонента автомобильных бензинов используют каталитический риформинг.

Получение смазочных масел

В 1876 году В.И. Рогозиным был сооружен первый в мире завод по изготовлению мазута и масел около Нижнего Новгорода. Рассматривая способ производства, масла можно разделить остаточные и дистиллятные масла. В первом случае мазут нагревают до температуры около 400°С в вакуумной колонне. Из мазута выходит только 50% дистиллятных масел, а остальная часть состоит из гудрона.

Остаточные масла представляют собой очищенные гудроны. Для их образования полугудрон или мазут дополняют сжиженным пропаном, в условиях невысокой температуры около 50°С. Прямая перегонка позволяет производить трансмиссионные и авиационные масла. В смазочных маслах, которые будут получены из мазута, содержатся углеводороды. Кроме них, имеются сернистые соединения, нафтеновые кислоты, а также смолисто-асфальтовые вещества, поэтому необходимо выполнять их очистку.

Нефтеперерабатывающая промышленность России

Нефтеперерабатывающая промышленность представляет собой отрасль нефтяной промышленности России. На данный момент в стране действует более тридцати крупных предприятий, специализирующихся на переработке нефти. Ими добываются большие объемы автомобильного бензина, дизельного топлива и мазута. Преимущественное количество предприятий начало свое существование в последние два десятилетия. При этом некоторые из них занимают лидирующие позиции на рынке.

В большинстве случаев ими применяется фракционная перегонка нефти, которая наиболее актуальна в современных условиях. Предприятиями изготавливаются высококачественные средства, которые пользуются большим спросом не только на отечественном, но и на мировом рынке.